Contenido principal

Alfa 38

Secuencia de operaciones y actividades de recarga en las centrales nucleare

Las centrales nucleares necesitan paralizar periódicamente su producción de energía para extraer el combustible gastado a lo largo del ciclo e insertar elementos frescos que restablezcan la capacidad de funcionamiento a plena potencia durante un nuevo ciclo. Esta actividad se denomina ‘Parada de Recarga’ (Refueling Outage, en inglés) e involucra maniobras como el desmontaje de la vasija del reactor, que requieren el acceso a la contención y a otras zonas de habitabilidad normalmente restringida durante la operación normal. Durante una recarga se planifica un gran volumen de actividades que incluyen la manipulación y reubicación del combustible, involucrando a diversas organizaciones ajenas al propio titular de la instalación y cuya coordinación supone un despliegue organizativo que debe tener en cuenta todos los requisitos reguladores aplicables en los distintos estados operativos de la recarga, con el fin de garantizar la seguridad en parada bajo el concepto de defensa en profundidad.

Durante una recarga estándar se llevan a cabo del orden de 50 modificaciones de diseño, se emiten unas 10.000 órdenes de trabajo y la dedicación de personal está en torno a las 200.000 horas hombre. Estas cifras son ilustrativas de la magnitud de los trabajos que se realizan durante la recarga.

Este artículo describe la secuencia de operaciones y actividades más significativas de una parada de recarga estándar, identificando las diferencias entre las dos tecnologías nucleares existentes en España, que son las centrales tipo PWR (agua a presión, Pressurized water reactor) y BWR (agua en ebullición, Boiling water reactor).

Texto: Cristina Villalba Domínguez | Jefa de la Unidad de Apoyo de la Dirección Técnica de Seguridad Nuclear | Colaborador: Rafael Mendilibar Silva | Inspector residente de la central nuclear Almaraz

Como cualquier otra fuente de energía, el combustible utilizado en las centrales nucleares se agota a medida que avanza el ciclo de operación, típicamente de 18meses de duración. En las etapas finales del ciclo, la potencia obtenida por cada elemento de combustible se va reduciendo por el agotamiento del uranio fisionable, lo que debe ser compensado con los medios disponibles para el control de la reactividad. Este proceso se denomina ‘alargamiento del ciclo’ o ‘core strechout’, cuya duración está limitada por el quemado máximo permitido, que es un límite que se establece sobre el combustible con el fin de garantizar su integridad, tanto del que formará parte del ciclo posterior, como del que permanecerá en la piscina de combustible gastado o en cualquier otro sistema de almacenamiento.

La parada de recarga tiene la finalidad de extraer el combustible gastado durante el ciclo y reponer un núcleo nuevo compuesto de elementos frescos, junto con elementos del núcleo anterior, tal que el rediseño del núcleo o la nueva configuración de los elementos de combustible restablezcan la capacidad de funcionamiento a plena potencia durante el ciclo posterior. Al tratarse de una parada prolongada, típicamente en torno a los 30 días, se aprovecha para realizar actividades que no pueden llevarse a cabo en operación normal por razones de accesibilidad, disponibilidad de equipos, etc. Entre estas actividades, se encuentran modificaciones de diseño que requieren descargos de gran alcance e inspecciones en zonas del circuito primario que alberga al reactor, en las que el riesgo radiológico de permanencia en la zona de trabajo se reduce significativamente cuando el núcleo ha sido descargado completamente en la piscina de combustible.

frescos, junto con elementos del núcleo anterior, tal que el rediseño del núcleo o la nueva configuración de los elementos de combustible restablezcan la capacidad de funcionamiento a plena potencia durante el ciclo posterior. Al tratarse de una parada prolongada, típicamente en torno a los 30 días, se aprovecha para realizar actividades que no pueden llevarse a cabo en operación normal por razones de accesibilidad, disponibilidad de equipos, etc. Entre estas actividades, se encuentran modificaciones de diseño que requieren descargos de gran alcance e inspecciones en zonas del circuito primario que alberga al reactor, en las que el riesgo radiológico de permanencia en la zona de trabajo se reduce significativamente cuando el núcleo ha sido descargado completamente en la piscina de combustible.

Es preciso distinguirla parada de recarga de otras paradas de la planta, forzadas o programadas, que pueden ser parciales y de corta duración y suelen asociarse a problemas surgidos durante la operación que requieren llevarla planta al modo de operación adecuado para realizarlas acciones correctoras y verificaciones pertinentes, estando sujetas a los criterios de notificación establecidos en la Instrucción del Consejo IS-10 en cuanto a las paradas de la central.

El conjunto de actividades planificadas en una recarga se documenta en el denominado ‘Programa general de actividades de recarga’ y para su implantación se despliega la organización prevista por el titular de la instalación, que incluye la coordinación de las distintas organizaciones involucradas en su ejecución.

Para el CSN también es un período que requiere especial atención, tanto para supervisar el cumplimiento de los requisitos aplicables a la seguridad en parada como para programarlas actividades de inspección y evaluación contempladas en el Plan Anual de Trabajo (PAT) que preferiblemente deban realizarse en este intervalo.

La documentación de las actividades del titular en la recarga está regulada mediante la Instrucción del CSN IS-02, que establece que el ‘Informe de planificación de la recarga’ sea remitido al CSN con cuatro meses de antelación y, asimismo, que con un mes de antelación se remita el ‘Programa general de actividades de la recarga’, el cual deberá actualizarse al menos 24 horas antes del comienzo. Un informe final de la recarga deberá remitirse al CSN en los tres meses posteriores a la parada.

La Instrucción IS-02 también impone requisitos para otros documentos a elaborar sobre aspectos de seguridad de la recarga, siendo de especial relevancia el ‘Informe de seguridad de la recarga’, de contenido relacionado con el diseño del núcleo y el impacto que pudieran tenerlas modificaciones implantadas, tanto físicas como relativas a las estrategias de operación, en las condiciones supuestas en los análisis de seguridad y en los límites de operación existentes.

Seguridad en parada

El tratamiento de la seguridad durante la recarga ha evolucionado desde el licenciamiento inicial de las instalaciones, en gran parte por el mayor conocimiento del riesgo en parada. Existen estados operativos durante la parada en los que están indisponibles sistemas de seguridad, siendo poco frecuente la operación en esas condiciones. El desarrollo de los Análisis probabilistas de seguridad en otros modos de operación (APSOM) reveló que una parada de recarga puede contribuir al riesgo de daño hasta en una tercera parte, dato muy significativo, puesto que la duración de las recargas no suponen la tercera parte del funcionamiento de la instalación durante un ciclo. Por tanto, es muy importante el concepto de seguridad en parada y el cumplimiento de los procedimientos y requisitos administrativos aplicables para preservarla.

Las directrices sobre la seguridad en parada se recogen en la guía UNESA CEN-30Guía genérica de seguridad en parada, que toma como referencia el documento NUMARC 91-06 Guidelines for Industry Actions to Assess Shutdown Management y la Guía de Seguridad 1.18 del CSN Medida de la eficacia del mantenimiento en centrales nucleares. La guía CEN-30 se emitió en 2015, como resultado de un grupo de trabajo integrado por representantes de las centrales y del CSN, y supone aplicar a las actividades de recarga los conceptos de Funciones Clave de Seguridad y defensa en profundidad.

Las Funciones Clave de Seguridad (FCS) son aquellas que garantizan la disponibilidad de las barreras para la protección del público y medioambiente ante cualquier accidente que pueda postularse en los estados operativos de la parada y se identifican como:

- La extracción del calor residual que se produce en el combustible tras la parada del reactor, como consecuencia de la desintegración radiactiva de los productos de fisión. Esta función también incluye la refrigeración de la piscina de combustible.

- El control del inventario del refrigerante en contacto con el combustible, desde que se encuentra en el interior de la vasija hasta su almacenamiento posterior en la piscina, incluyendo las operaciones de transferencia a la misma.

- La disponibilidad de fuentes de energía eléctrica, incluyendo tanto las fuentes normales como las de emergencia que garanticen la disponibilidad de los equipos.

- El control de la reactividad, evitando cualquier excursión de reactividad o pérdida de margen de parada como consecuencia de operaciones erróneas o fallos de equipos. Está incluida la disposición incorrecta de elementos de combustible.

- La integridad de la contención, debiendo estar garantizada la capacidad de cierre rápido del recinto en caso de accidente. En las centrales BWR esta FCS se refiere a la contención primaria y secundaria.

El concepto de defensa en profundidad responde al principio de que la prevención y mitigación de accidentes no dependa únicamente de una Estructura, Sistema o Componente (ESC), con independencia de la robustez y fiabilidad de la misma, compensando de esta forma posibles errores humanos y fallos de los propios equipos. Aplicado al diseño, este concepto se traduce en la existencia de barreras físicas, redundancia y diversidad de equipos, etc. Ejemplos de su aplicación a la operación se encuentran en la existencia de controles administrativos como restricciones de acceso, medidas de respuesta a emergencias, etc.

Para el propósito de gestionar el riesgo durante la Parada, la defensa en profundidad contempla la disponibilidad de los elementos siguientes:

- ESC que aseguren las FCS por métodos redundantes, alternativos y diversos.

- Planificar la recarga optimizando la disponibilidad de las ESC de las que dependen las FCS.

- Controles administrativos que soporten y/o suplementen los apartados anteriores.

Por otra parte, las Especificaciones Técnicas de Funcionamiento (ETF) aplicables a los modos de operación en parada deben cumplirse conforme a lo establecido en su aplicabilidad. Existen ETF de los sistemas de seguridad de refrigeración de emergencia del núcleo (ECCS), pues en los modos de parada previos al inicio de la descarga del núcleo también se postula el accidente de pérdida de refrigerante (LOCA–Loss of Coolant Accident- en parada); asimismo, las ETF incluyen condiciones operativas para los sistemas de energía eléctrica, los medios de control de reactividad y, en general, de los sistemas de uso específico en las maniobras de recarga que introducen modos de fallo que no suelen contemplarse durante la operación normal, como son los relacionados con las grúas de manipulación del combustible y las herramientas necesarias para su descarga y posterior carga. Entre las ETF más relevantes de la recarga se encuentran las relacionadas con el nivel de agua en las estructuras que albergan los elementos de combustible (vasija, canal de transferencia y piscinas de combustible), así como las características físico-químicas del agua supuestas en los análisis de accidentes (temperatura, nivel y concentración de boro, en el caso de los PWR). También resultan especialmente relevantes las ETF relacionadas con el sistema de evacuación de calor residual, cuya operación, está condicionada por el nivel del primario, el tiempo transcurrido tras la parada y las condiciones de presión en el circuito.

De lo anterior puede concluirse que la guía CEN-30 proporciona una aproximación genérica para gestionar la seguridad durante las paradas, tomando como referencia metodológica de análisis lo indicado en el apartado 8.4.2 de la guía del CSN GS-1.18 y las directrices del NUMARC 91-06, utilizando la información sobre el riesgo en parada que proporcionan las bases de licencia (incidentes o accidentes postulados), los APSOM (sucesos iniciadores) y los análisis de riesgo de incendio o inundación (sucesos internos). El objetivo es minimizarla frecuencia de las situaciones de mayor riesgo y, en caso de producirse, desarrollar planes de contingencia para mitigar y limitar sus posibles consecuencias; todo ello, mediante la adecuada planificación y control de actividades de la parada. La efectividad de la guía depende de la adaptación que específicamente realice cada titular, lo que incluye el desarrollo de procedimientos para el control adecuado de los descargos asociados a cada actividad.

Estados operativos

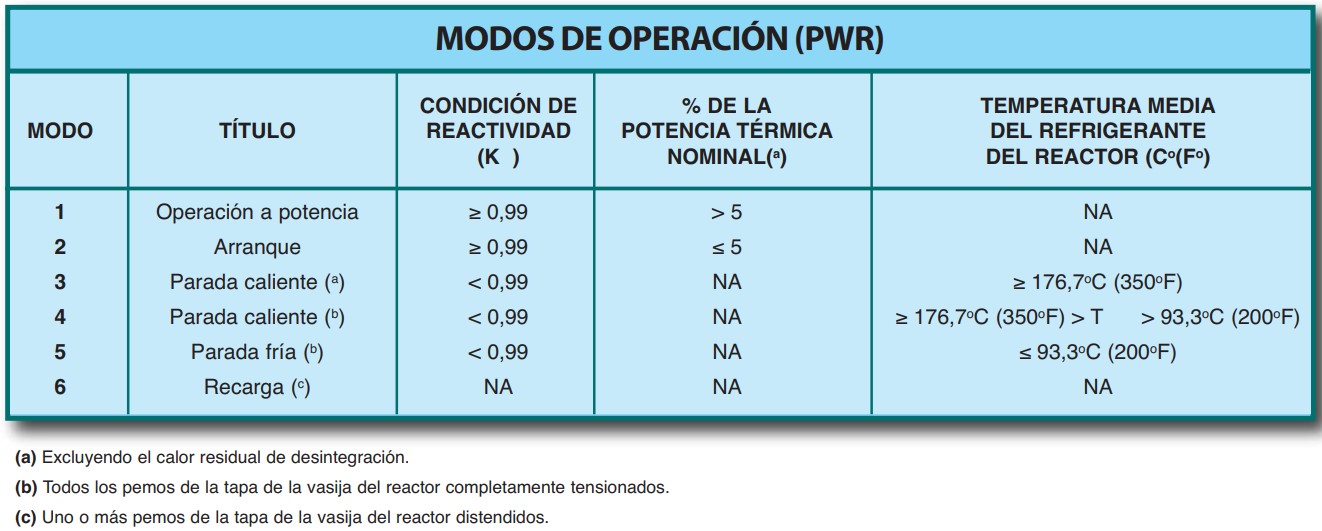

En el licenciamiento inicial de las centrales nucleares, el riesgo de la operación se asociaba a los modos de operación definidos en las ETF, identificados en las tablas a continuación, respectivamente para una central nuclear tipo PWR-Westinghouse y para una central tipo BWR-General Electric.

La mayor severidad de las condiciones de temperatura y presión de los modos en los que se postulan los accidentes de pérdida de refrigerante, LOCA, había contribuido a minimizar el riesgo en los modos de parada, 5 y 6, siendo la idea generalizada que el cumplimiento de las ETF proporcionaba un nivel de seguridad suficiente para descartar riesgos significativos. La experiencia operativa, sin embargo, reveló una vulnerabilidad ante la potencial pérdida de inventario o de los sistemas de refrigeración, en presencia de un calor residual significativo y en el transcurso de actividades que reducen la disponibilidad de equipos o comprometen el aislamiento con el exterior, lo que condujo a la elaboración en EE.UU. de la guía NUMARC 91- 06, estableciendo directrices para gestionar las actividades de la parada e incrementar el conocimiento de su impacto en la seguridad.

Posteriormente, los APSOM confirmaron estos aspectos, identificando estados operativos correspondientes a actividades con una mayor contribución al riesgo en parada. Como ejemplo, en el caso de un PWR las operaciones de drenaje del RCS, necesarias para la apertura del presionador o el desmontaje de la tapa de la vasija, implican mayor riesgo, debido a la existencia de menor inventario. El nivel más bajo que se alcanza en el circuito corresponde a la generatriz inferior de las ramas del RCS, por debajo incluso del nivel de media tobera y aproximadamente nueve metros por debajo del nivel de cavidad de recarga llena, requerido para las operaciones de descarga del núcleo desde la vasija hasta la piscina. En esa configuración es fundamental tener en cuenta el tiempo transcurrido tras la parada del reactor, para garantizar que el calor residual está dentro de la capacidad de refrigeración disponible.

Por tanto, para evaluar el impacto en la seguridad de las actividades planificadas durante la parada, deben determinarse los Estados Operativos (EOP) que definen la configuración de equipos y sistemas disponible en cada fase de la recarga.

Los EOP para una central tipo PWR, extraídos del APSOM, para los que se ha calculado el tiempo disponible para emprender acciones de recuperación, como el cierre rápido de la contención, en caso de pérdida de la extracción del calor residual, correspondiendo al tiempo hasta el descubrimiento del núcleo o hasta la ebullición del refrigerante, dependiendo del estado de integridad del RCS y según la configuración de la planta.

Los EOP de mayor riesgo, 11 y 12, corresponden, respectivamente, al drenaje del RCS a media tobera para el cierre de la boca de hombre del presionador y la posterior desgasificación del RCS; en es[1]tos EOP, con núcleo nuevo y bajo calor residual, el tiempo más limitante es de 38 minutos antes del inicio de la ebullición del refrigerante, lo que determina el tiempo disponible para el cierre de la contención.

Otros estados de riesgo son los identificados como 6a, 6b, 10a, 10b y 13, a niveles inferiores al denominado inventario reducido (90 cm por debajo de la brida de la vasija). En los dos primeros EOP, 6a y 6b, correspondientes al desmontaje de la tapa de la vasija, el tiempo disponible hasta la ebullición del RCS es de tan sólo 18 minutos, mientras que en los estados 10a y 10b, correspondientes al montaje de la tapa con núcleo nuevo, el tiempo disponible es de 57 minutos, aproximadamente el triple que en los anteriores, como consecuencia del menor calor residual.

El control de la seguridad en estos esta dos operativos se efectúa mediante el seguimiento de las FCS desde la puesta en servicio del RHR, al inicio de la recarga, hasta las fases de arranque tras completar el programa de actividades (en la práctica, modo 3 en las PWRy modo 2 para BWR). El seguimiento de las FCS se documenta en los informes sobre la recarga remitidos al CSN, conforme a la IS-02 y según se explica a continuación.

Cumplimiento con la IS-02

La Instrucción IS-02 requiere en su artículo 6º que se remita al CSN, previamente a la recarga, un informe de planificación, programación, verificación, evaluación y seguimiento de la seguridad en parada que debe contener, además de la información relacionada con las FCS y el mantenimiento de la defensa en profundidad, las actividades de la parada, describiendo los hitos más significativos. El programa de recarga debe exponer la valoración de las FCS mediante un código de colores que permita verificar que la planificación se realiza con todas las FCS en la condición óptima para la defensa en profundidad (VERDE), salvo que justificadamente se considere inevitable una condición AMARILLA, que deberá asociarse a un plan de contingencia. En todo caso, está prohibida la planificación en la que alguna FCS esté en condición ROJA.

Asimismo, la IS-02 establece que se documente y remita al CSN el Informe final de recarga de las FCS, que recoja la evolución real de las FCS y las acciones del titular para mantenerla defensa en profundidad, como cambios de programación, planes de contingencia, etc. El informe debe contener un análisis comparativo respecto a recargas anteriores a partir de un indicador denominado ‘índice de severidad’ que, definido para que se mantenga tan bajo como sea posible para cada FCS en una condición determinada (VERDE, AMARILLA O ROJA), permite valorarla efectividad de las mejoras implantadas por el titular en la gestión de la seguridad durante las paradas.

La información del programa general de actividades se debe presentar como una secuencia temporal que permita identificar el denominado camino crítico y, específicamente, información sobre las siguientes tareas:

• Programa de actividades de inspección en servicio.

• Actividades de mantenimiento.

• Modificaciones de diseño relacionadas con la seguridad.

• Plan de inspección del combustible gastado.

• Pruebas especiales o requisitos específicamente identificados por el CSN.

• Pruebas nucleares de arranque.

Actividades de una recarga estándar

A continuación se exponen las actividades más significativas contempladas en la ruta crítica de una recarga convencional:

– Reducción de potencia desde el 100%: Al final del ciclo, el alto quemado del combustible y su menor rendimiento obliga a tomar acciones para mantener el nivel de potencia, mediante dilución de boro en las PWR y mediante el incremento del caudal de recirculación a través del núcleo y la reducción de la temperatura del agua de alimentación en las BWR. Estas actividades deben realizarse minimizando el movimiento de barras de control para mantener en su valor máximo el margen de parada que estas proporcionan y según procedimientos que incluyen precauciones relacionadas con los límites del combustible. Este proceso, denominado strechout está limitado en su duración por la capacidad de los sistemas implicados. Alcanzadas las condiciones en que ya no son efectivos, la potencia va decayendo hasta que el operador observe la tendencia de las barras de control a extraerse automáticamente para intentar mantener el nivel de potencia, momento en que se inicia la bajada de carga en turbina, programando el cierre secuencial de las válvulas de admisión de vapor escalones del orden de 3 Mw/min que permitan acomodar la respuesta del control del reactor. Asimismo, es preciso realizar una serie de maniobras para compensar la inserción de reactividad positiva producida por la reducción de potencia, en las PWR mediante una boración anticipada y en las BWR recuperando las condiciones normales de temperatura del agua de alimentación y reduciendo el caudal de recirculación, junto con la inserción secuencial de barras de control.

– Hitos intermedios de la bajada de carga: Durante la bajada de carga es necesario adaptar los sistemas a las condiciones de baja carga. Aproximadamente al 50% de potencia debe pararse una de las turbobombas de agua de alimentación principal y una bomba de condensado; en las PWR debe transferirse el control de nivel de los Generadores de Vapor (GV) a las válvulas de menor capacidad y en las BWR, al 30% deben conmutarse a baja velocidad las bombas de recirculación. Además, se deberán bloquear algunas actuaciones automáticas, como los disparos automáticos del reactor por señales de protección no necesarias. Estas acciones son realizadas por el operador, normalmente ante señales audiovisuales previstas en el diseño.

– Descenso de carga hasta desacoplamiento/disparo de turbina: A partir del 15% de potencia, la inserción de las barras de control se realiza manualmente y las válvulas de turbina pasan a maniobrarse conjuntamente ya que la regulación secuencial es más inestable. Aproximadamente al 10% deberán comprobarse los bloqueos del disparo del reactor asociados a la lectura elevada de los monitores de flujo neutrónico en los rangos intermedio y de fuente (que son los instrumentos de medida de la población neutrónica a bajas potencias y con el reactor subcrítico), así como la disponibilidad del condensador para asumir el rechazo de vapor que se producirá al dispararla turbina. Eléctricamente debe transferirse la alimentación de los equipos auxiliares necesarios a los transformadores de arranque, independientes de la generación de la unidad. En el secundario se habrán aislado los suministros de vapor desde las extracciones de la turbina y se realizarán drenajes del condensado de tuberías. Finalmente, la turbina debe ser disparada con carga inferior al 5%, en torno a 20-40Mwe, debiendo comprobar el desacoplamiento del alternador y el embrague del virador, motor que mantiene el giro del rotor de la turbina, una vez parada, para que el enfriamiento sea dinámico, evitando pandeos y deformaciones.

– Reducción de potencia hasta condiciones de cero carga: Tras el disparo de la turbina, la reducción de potencia prosigue mediante la inserción de las barras de control. La extracción del calor residual se produce, en las PWR, mediante los generadores de vapor, cuya alimentación se habrá transferido al sistema de agua de alimentación auxiliar, mediante motobombas, aunque también se dispone del bypass de turbina, que descarga vapor al condensador manteniendo automáticamente la temperatura de cero carga en el colector de vapor principal. En las BWR la extracción de calor residual se realiza mediante el bypass de turbina, que controla la presión prefijada en el reactor, mientras que el nivel de la vasija se mantiene con el sistema de agua de alimentación y el control térmico del aporte desde el sistema de limpieza de agua del reactor (RWCU), ya que los calentadores se encuentran aislados. Una vez insertadas las barras de control la central se encuentra en las condiciones de modo 3, con el reactor subcrítico (sin generación de potencia) y con la indicación de flujo neutrónico proporcionada por los canales del rango fuente y la temperatura mantenida por el sistema de bypass al condensador, correspondiente a 290ºC en las PWR y 278ºCen las BWR, en la fase previa al inicio del enfriamiento y despresurización.

– Enfriamiento y despresurización hasta parada caliente: Este proceso es más largo en el caso de un PWR, ya que deben mantenerse extraídos los bancos de parada -de longitud parcial, de los que no disponen los reactores BWR- mientras puedan darse cambios de reactividad como consecuencia de variaciones en la concentración de boro, venenos neutrónicos, temperatura, etc. Asimismo, en estas centrales es necesario borar anticipadamente el RCS hasta la denominada “concentración de boro de parada fría”, en torno a los 2800 ppm, para garantizar el margen de parada teniendo en cuenta la inserción de reactividad positiva que supone el enfriamiento desde la temperatura de cero carga, 290ºC, hasta la temperatura de parada fría, 93ºC. Por otra parte, la reducción de presión es también más prolongada en el caso de las PWR, debido al mayor margen entre la condición de partida, de 157 Kg/cm2, hasta la presión de corte de las bombas del sistema de evacuación de calor residual, en torno a los 20Kg/cm2.

En general, durante el enfriamiento deben tenerse en cuenta una serie de precauciones para preservar las propiedades de los materiales y evitar esfuerzos térmicos que puedan dañarlos y evitarla actuación intempestiva de los automatismos de protección asociados a esta fenomenología. El ritmo máximo de enfriamiento no debe superarlos 55,5ºC/h, restringiéndose aún más en condiciones frías, por debajo de 60ºCen el RCS. También son necesarias la purificación y desgasificación del RCS con el fin de minimizarla dosis en el momento de abrir el sistema. Para ello es necesario incrementarla descarga de los sistemas de control químico y alinearla a los filtros y desmineralizadores que retienen los productos de fisión y corrosión, potenciales fuentes de dosis; en la desgasificación se barre la atmósfera del RCS hacia el tanque de decaimiento de gases, al tiempo que se suministra nitrógeno para evitar mezclas explosivas en el circuito.

El enfriamiento se realiza en una secuencia escalonada de maniobras de enfriamiento-despresurización para mantener el grado de subenfriamiento y con ello el margen hasta la ebullición y evitar condiciones de sobrepresión en frío asociadas a la pérdida de ductilidad del material. En este sentido, se bloquean las bombas de los sistemas conectados al RCS que no sean necesarias para evitar el pico de presión que produciría su arranque intempestivo. Los medios para el enfriamiento en un PWR son, preferentemente, el bypass de turbina hacia el condensador, o bien las válvulas de alivio de los GV. La despresurización, mientras exista burbuja en el presionador, puede realizarse mediante una única ducha, conectada al lazo de la BRR que se haya mantenido en funcionamiento. Son hitos importantes en esta actividad los bloqueos de la inyección de seguridad por baja presión de vapor en el secundario (48 Kg/cm2) con una presión en el RCS superior a 140 Kg/cm2 y el posterior aislamiento de los acumuladores a 70 Kg/cm2 para evitar su descarga al RCS por gravedad.

En las BWR el enfriamiento se realiza preferentemente a través del RWCU. Durante toda la parada se mantienen en funcionamiento las bombas de recirculación a baja velocidad para homogeneizar el enfriamiento en todo el volumen de la vasija, evitando la estratificación térmica. La presión se controla por las líneas de drenaje al condensador y consumos varios, como la turbobomba de agua de alimentación. Entre los hitos destacables de la despresurización se encuentra la transferencia del control del nivel de la vasija a 45Kg/cm2 a la válvula de bypass de la turbobomba.

– Enfriamiento y despresurización hasta parada fría: En la denominada “segunda fase de enfriamiento” del RCS, este se transfiere al sistema de evacuación de calor residual, RHR, una vez alcanzada la presión de corte de las bombas del sistema, típicamente en torno a 20 Kg/cm2 en las PWR y 10 Kg/cm2 en las BWR, valor que incluye un margen suficientemente alejado del tarado de apertura de las válvulas de seguridad del sistema, que lo protegen frente a la sobrepresión.

Una vez alineado el RHR se retira de servicio el condensador, previa desconexión del sistema de vacío (off-gas) para llevarlo a la presión atmosférica y, posterior[1]mente, cerrar las válvulas de aislamiento de vapor principal (MSIV). El enfriamiento con el RHR prosigue hasta las condiciones de parada fría (T<93.3ºC PWR; T<100ºC BWR). En las BWR, una pequeña parte (unos 20 l/s) del caudal de descarga del RHR hacia el núcleo se deriva hacia los rociadores de la cabeza de la vasija para homogeneizar la temperatura entre las partes superior e inferior de la vasija.

– De parada fría a parada de recarga: Dada la diferencia entre las maniobras a realizar dependiendo de la tecnología de la instalación, se recogen a continuación las maniobras más significativas, separadamente para cada tipo: En las centrales PWR-W las maniobras previas a la entrada en modo 6 se resumen a continuación:

• Colapso de burbuja: El enfriamiento del RCS llevará a colapsar la burbuja del presionador, que hasta este momento proporcionaba el control de presión del RCS, por la acción de la ducha. El operador debe incrementar el caudal de carga hasta que el nivel en el presionador alcanza el 90%, dejando espacio suficiente para que pueda observarse el efecto de la ducha; en este punto se conectan los calentadores, para expandir el agua hasta las boquillas rociadoras y que estas pierdan eficacia. Cuando el operador observe que la presión ya no responde a la ducha, el presionador ya no se encuentra en saturación, condición que se identifica como de “primario sólido”.

• Control de presión: Con el RCS sólido el control de la presión se realiza alineando la descarga a través de la conexión con el RHR que incluye una válvula controladora de presión, siendo necesario mantener la presión por debajo de 31Kg/cm2 , que es la presión de apertura de las válvulas de seguridad del RHR. Asimismo, aplican las pre[1]cauciones contra la sobrepresión del RCS siempre que esté puesta la tapa de la vasija, manteniendo sólo una bomba de carga en funcionamiento y el bloqueo de la conexión de los calentadores, salvo que se disponga de un venteo del RCS de 17 cm2 .

• Oxigenación del RCS: Antes de la apertura de la vasija la adición de H2O2 al circuito permite eliminar cobaltos y optimizar la purificación. La incorporación de aditivos al RCS obliga a mantener un caudal mínimo en el RCS que los distribuya homogéneamente, mediante una bomba de carga o una BRR. Esta maniobra debe realizarse por debajo de 80ºCy con el RCS sólido, para evitarla acumulación de H2 y O2 en el espacio vapor del presionador. Es responsabilidad de Química y Radioquímica determinar la idoneidad de las condiciones del RCS para prescindir de aditivos y parar la BRR en funcionamiento, posibilitando la apertura del circuito, a partir de la toma de muestras periódica del RCS.

• Inyección a sellos de las BRR: Aunque las BRR se encuentren paradas es necesario mantener la inyección a los sellos mientras que el nivel del RCS se mantenga por encima del difusor de las bombas, por lo cual deberá mantenerse la bomba de carga en marcha hasta que el drenaje del RCS permitan prescindir de la inyección.

• Despresurización del RCS: Mediante la regulación de la apertura de las válvulas controladoras de caudal y/o de presión se despresuriza el RCS hasta una presión de 2Kg/cm2 y una temperatura inferior a 60ºCy, en todo caso, superior a 40ºC, para evitar el riesgo de la sobrepresión en frío. En estas condiciones se considera que el RCS está enfriado y despresurizado.

• Preparación de accesos a contención y apertura de la vasija: El servicio de Protección Radiológica es responsable de que las condiciones de la contención sean adecuadas para permitir el acceso de personal y la apertura de la escotilla de equipos para introducción de material; para ello la purga de la contención se realizará a través de las válvulas de máxima capacidad.

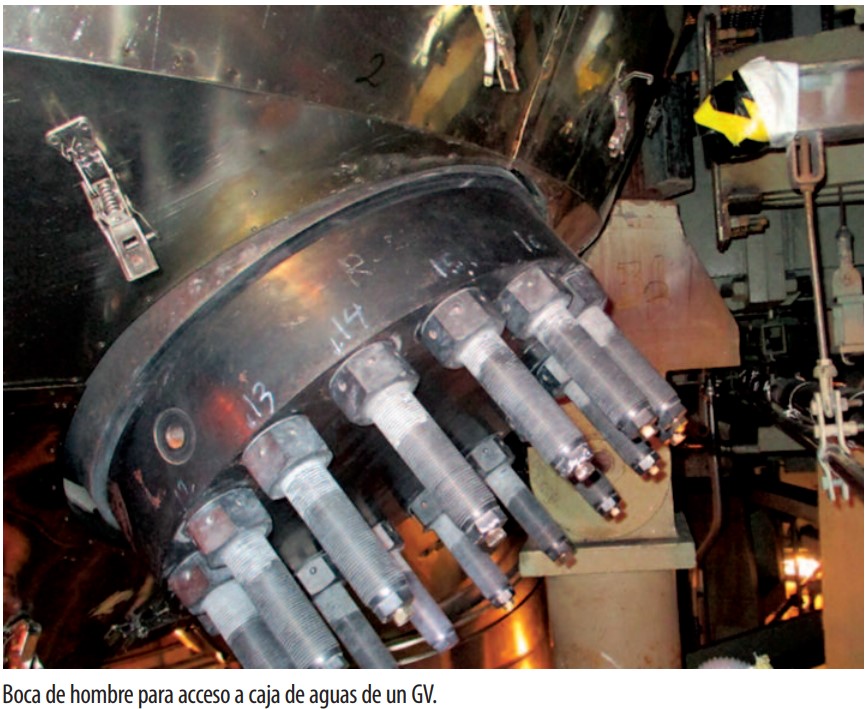

Antes de la apertura de la vasija es necesario iniciar el drenaje del RCS, que se encontraba lleno después de colapsarla burbuja en el presionador, aumentando el caudal de descarga hacia el tanque de control de volumen y derivando el exceso hacia el sistema de recuperación de boro, hasta el nivel objetivo de “inventario reducido” (90 cm por debajo de la brida de la vasija). Durante el drenaje se alinea un suministro de nitrógeno hacia el presionador y la cabeza de la vasija que, posteriormente deberá ventearse hacia la contención antes de la apertura de la boca de hombre del presionador, lo que proporciona una protección del RCS frente a la sobrepresión. Al 10% de nivel en el presionador y tras la apertura del mismo se debe drenar el agua retenida en la U invertida de los tubos de los GV, operación denominada “rotura de sifones”, que supone un volumen total de agua contaminada de unos 60 m3 ; el vaciado de este volumen se realiza mediante el suministro de nitrógeno a través de la válvula de drenaje de las cajas de agua de los GV.

Para el inicio del desmontaje de la vasija y la descarga del núcleo debe asegurarse el buen funcionamiento de la maquinaria de manipulación de cargas pesadas (grúa polar y plataforma de recarga en contención, puente-grúa en combustible, polipastos, etc.).

A la cota correspondiente al inventario reducido podrá aislarse la inyección a sellos de las BRR y realizar el denominado “backseat”, consistente en desacoplar el motor y el cuerpo de la bomba, que al que[1]dar asentado sobre la tubería del RCS mantiene la integridad del circuito a la presión atmosférica y hasta 1,5Kg/cm2 .

El funcionamiento a inventario reducido o a niveles cercanos a media tobera es necesario parar uno de los dos trenes RHR y reducir el caudal de aspiración de la bomba del tren en operación para evitar su cavitación como consecuencia de la pérdida de carga neta positiva de succión (NPSH) producida por la reducción del nivel y la desgasificación. Sin embargo, el caudal debe ser suficiente para mantener abiertas las válvulas de retención de las líneas, evitando el ‘clapeteo’ o ‘tapping’ a caudales muy bajos, ya que podría deteriorar los internos de la válvula. Por tanto, el RHR debe funcionar en un rango de caudales máximo y mínimo que, además, sea suficiente para mantener la temperatura del RCS por debajo de 60ºC, lo que depende del tiempo transcurrido tras la parada del reactor. Las ETF establecen las limitaciones necesarias para tener en cuenta estos parámetros.

El tiempo mínimo transcurrido desde la parada hasta el inicio de los drenajes del RCS es de 60 horas y se establece como el tiempo a partir del cual la pérdida de uno de los trenes del RHR en la peor configuración posible de nivel y caudal, en las condiciones de enfriamiento más conservadoras de los cambiadores de calor, no conducirá a la ebullición del RCS ni a aumentos significativos de temperatura en intervalos de tiempo que impidan aplicar acciones correctoras.

La vigilancia del nivel del RCS requiere habilitar instrumentación que proporcione indicación fiable y diversa del nivel a media tobera. Entre otra instrumentación, se instalan conductos transparentes (TYGON) para indicación óptica local del nivel, visible desde la plataforma de recarga. Asimismo, un sistema de medida de nivel por ultrasonidos deberá encontrarse en servicio durante el funcionamiento con las ramas del RCS parcialmente llenas. Es posible disponer de instrumentación adicional, dependiendo específicamente del diseño y operación de cada planta.

Con el nivel en la parte inferior de la brida se procede a la retirada de la losa antimisiles, cuya función es absorber el impacto de una posible eyección de barras de control para, a continuación, desconectar la instrumentación de la cabeza de la vasija y los mecanismos de accionamiento de las barras de control, instalando a continuación una junta tórica de sellado entre la cavidad de recarga y el foso de la vasija, evitando la introducción de agua y material extraño durante la recarga.

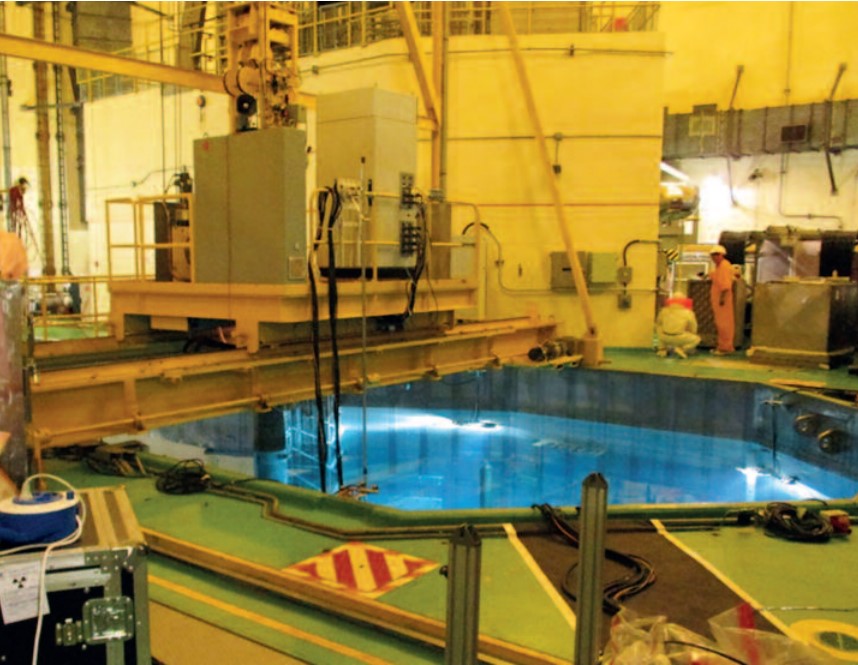

El inicio del distensionado de los pernos de la vasija marca la transición al modo 6 de recarga. A medida que se va elevando la tapa de la vasija se va inundando la propia vasija, la cavidad y el canal de transferencia, por rebose del agua aportada por el RHR, alineada su aspiración al TAAR. Finalmente, todo el espacio estará lleno con agua procedente del TAAR, a la concentración de boro de parada fría. En un PWR el combustible se almacena en la piscina situada en el edificio de combustible y comunicada con el edificio de contención a través del canal de transferencia y la cavidad de recarga.

• Descarga de combustible: Para iniciar las denominadas ‘alteraciones del núcleo’, todos los espacios que albergan el combustible se encuentran llenos con agua borada a la concentración de parada fría. Las ETF establecen requisitos de nivel y temperatura del agua y de disponibilidad de los sistemas RHR y de refrigeración de la piscina para mantener su temperatura inferior a 60ºCy un nivel mayor de 7msobre los elementos de combustible. Deberá vigilarse la integridad de la contención y la operación de los sistemas de ventilación de los recintos de contención, combustible y Sala de control, para garantizar la depresión requerida respecto a la atmósfera exterior.

• Operaciones con núcleo descargado: Completada la descarga del núcleo, se independizan los edificios de contención y combustible. En la cavidad se vuelven a posicionarla tapa de la vasija y los internos superiores sobre la brida, sin atornillar, para drenar nuevamente el RCS hasta media tobera y colocar unas bridas de obturación en las toberas de entrada a las cajas de agua de los GV para evitar la entrada de materiales extraños. Con la carga térmica localizada sólo en las piscinas de combustible pueden iniciarse trabajos que supongan descargos de gran alcance. Entre los hitos más destacables se encuentran las inspecciones del combustible, del RCS (GV, vasija, soldaduras...) y pruebas de vigilancia relevantes, como son las pruebas integradas de las salvaguardias de ingeniería (ESFAS).

Para una central BWR al alcanzar la parada fría deben realizarse las siguientes maniobras hasta el modo de recarga e iniciarla descarga del núcleo:

• Aislamiento de la vasija respecto a las líneas de vapor: Consiste en el cierre de las líneas de venteo de la vasija y las válvulas de aislamiento de vapor principal (MSIV), con el fin de evitar la dispersión de partículas disueltas en el vapor durante el enfriamiento y rociado de la vasija y prepararla para su llenado posterior.

• Enfriamiento y despresurización del RCS: Se considera que el RCS está enfriado y despresurizado en condiciones de presión atmosférica y temperatura en torno a los 35ºC, en todo caso superior a 30ºC para mantener el suficiente margen con respecto a la temperatura fría del material de la vasija (21ºC). En estas condiciones se paran las bombas de recirculación.

• Llenado de la vasija: Con la vasija des[1]presurizada se llena hasta el nivel de la brida, inyectando agua del sistema hidráulico de los mecanismos de accionamiento de las barras de control (CRD), manteniendo el rociado de la cabeza de la vasija que se había establecido por medio del RHR.

• Preparación de accesos: Se pondrá en funcionamiento la purga del pozo seco y de la contención secundaria, realizando toma de muestras periódicas del RCS para verificar las condiciones radioquímicas. En el secundario se mantendrá en funcionamiento una bomba de vacío del condensador para purgar los gases, manteniendo una válvula rompedora de vacío parcialmente abierta.

• Apertura de la vasija: Debe verificarse la operabilidad de las herramientas de manipulación de cargas pesadas, como la tapa del pozo seco y la propia tapa de la vasija, como la grúa polar, la plataforma de recarga y a los polipastos de izado, además del resto de herramientas especiales necesarias en los edificios del reactor y de combustible. El combustible gastado se encontrará siempre bajo un nivel de agua mínimo de 7m en todas las áreas previstas para su transporte, manipulación o almacenamiento, debiendo estar disponibles el aporte de agua del sistema de distribución de condensado y la instrumentación de nivel en parada.

La piscina donde se almacenan los elementos que se reutilizarán en el ciclo nuevo se encuentra en la parte superior del edificio del reactor. En el edificio de combustible se encuentra la piscina del combustible gastado que ya no retornará a la vasija y debe almacenarse durante un tiempo mínimo de 3 ó 4 meses para su decaimiento (tiempo que podría aumentar para altos quemados). Asimismo, en el edificio de combustible se encuentra la bóveda de almacenamiento de elementos frescos para el nuevo núcleo. La comunicación física entre los edificios de reactor y combustible se realiza a través del tubo de transferencia,

estructura que funciona como una esclusa de aislamiento entre ambos espacios y dispone de mecanismos para su drenaje y llenado sin afectar al nivel de las piscinas intercomunicadas.

En la siguiente figura se ve la ubicación de las piscinas en una central BWR:

Las maniobras se inician con el vaciado de las piscinas superiores de la cavidad del reactor (zona donde se encuentra la tapa del pozo seco), excepto la piscina superior conectada al tubo de transferencia, que mantendrán en su nivel de agua. Posteriormente, se desmontan la tapa del pozo seco, el aislamiento de la vasija y la instrumentación superior in-core, para iniciar el distensionado de los pernos de la vasija, operación que determina la entrada en el modo 5 de recarga.

Con la vasija abierta se procede a la extracción de los internos superiores, empezando por el secador de vapor, que se almacena en la piscina superior izquierda. A continuación se drena parcialmente la vasija, mediante el RWCU hacia el depósito de agua de recarga, hasta la generatriz inferior de las tuberías de vapor principal, para colocarlos obturadores que impiden la introducción de elementos extraños en las líneas. Posteriormente, se procede al rellenado de la vasija y de la cavidad del reactor a medida que se extrae el separador de humedad, que se acopia en la piscina superior.

Descarga de combustible: La interconexión entre las piscinas superiores y la piscina del edificio de combustible se realizará para disponer de un camino libre durante las alteraciones del núcleo con el nivel de agua requerido en las ETF, disponiendo del RHR y del propio sistema de refrigeración de las piscinas para mantener su temperatura por debajo de 37,7º C.

Deberá vigilarse la integridad de la contención y la operación de los sistemas de ventilación de los recintos de contención, combustible y Salade control para garantizarla depresión requerida respecto a la atmósfera exterior.

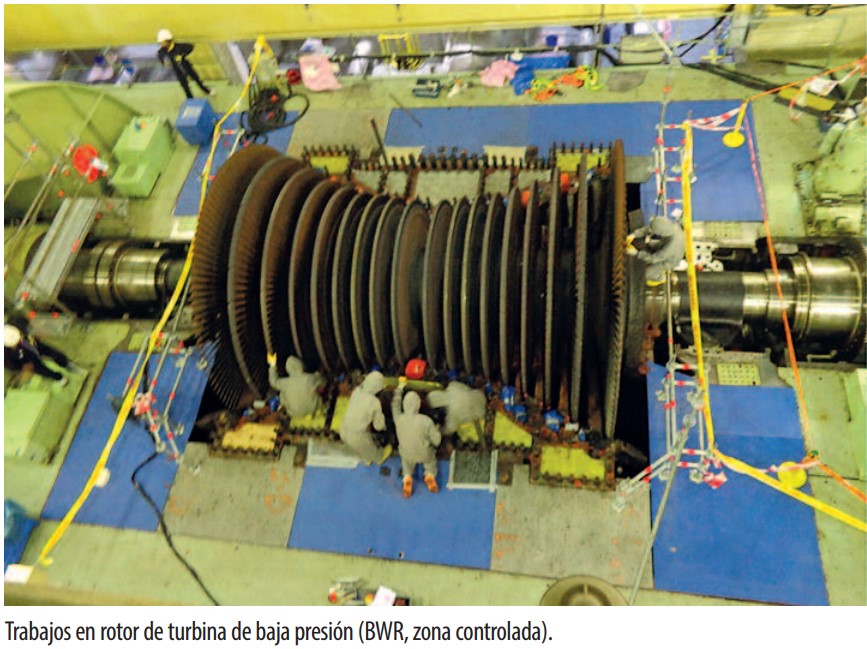

• Operaciones con núcleo descargado: Una vez descargado el núcleo y con la carga térmica localizada en las piscinas de combustible, pueden iniciarse los trabajos que supongan descargos de gran alcance o que no pueden realizarse durante la operación normal, de forma similar a como se ha indicado para las PWR.

Finalización de la recarga

Una vez finalizada la carga del núcleo, las maniobras inversas deben realizarse similarmente a como se ejecutaron en la bajada, con algunas diferencias relacionadas con aspectos diversos, como la potencia y el vapor residual, debiendo garantizar la operabilidad de los sistemas antes de entrar en los modos de operación cuya aplicabilidad es requerida en las ETF.

Se mencionan a continuación los principales hitos para el arranque:

• Pruebas en parada fría. Verificación del alineamiento y disponibilidad de instrumentación y sistemas, incluyendo su acondicionamiento, como el venteo para eliminar bolsas de aire como consecuencia del funcionamiento con llenado parcial y en condiciones de vacío.

• En modo 5, desgasificación del sistema hasta conseguir el RCS lleno y venteado, manteniendo la temperatura en los valores de parada fría.

• Inicio del calentamiento y presurización hasta el aislamiento del RHR, que se realizará, en el caso de las PWR, tras la formación de burbuja en el presionador y con suficiente generación de vapor para transferir el enfriamiento al secundario.

• Arranque del reactor. Al alcanzarla temperatura de cero carga (~280ºC), hacer crítico el reactor, determinando previamente la secuencia de extracción de barras de control mediante el cálculo de la “posición estimada de criticidad”.

• Calentamiento y presurización del reactor hasta condiciones nominales de presión y temperatura, a las que se realizará la prueba hidrostática del primario, de especial relevancia para descartar fugas en la barrera de presión y establecer valores de referencia para el seguimiento de las fugas no identificadas que puedan producirse durante la operación normal.

• Establecimiento de la integridad de la contención.

• Establecimiento de sellados de vapor, con presión suficiente en el colector de vapor principal. Deberán abrirse las válvulas de aislamiento de vapor principal (MSIV).

• Puesta en servicio del condensador, al obtenerlas condiciones de vacío.

• Calentamiento de tuberías de vapor principal y rodaje de turbina, aproximadamente al 5% de potencia.

• Arranque de equipos auxiliares y normalización de los suministros de vapor.

• Con una generación de potencia entre 15 y 25 Mwe, sincronización a la red, acoplamiento y toma de carga hasta el 100%.

Descarga la revista completa

Descarga la revista completa