Contenido principal

Alfa 45

En este número de Alfa incluimos un texto sobre otro tipo de aceleradores de partículas, los adaptados a la medicina, de los que de momento, solo cinco países cuentan en sus hospitales con ellos. Sus enormes dimensiones requieren una gran inversión a largo plazo hasta que se consiga reducir su tamaño.

El futuro pasa por un pequeño pueblo de Granada, Escúzar, en el que se podría conseguir la fusión nuclear si finalmente es designado como sede de la instalación IFMIF-DONES. En este número de nuestra revista describimos cómo es este proyecto, que busca allanar el camino de la fusión nuclear.

Como cierre a la parte más divulgativa de Alfa ofrecemos un reportaje sobre la banda sonora de la era atómica en Estados Unidos. Desde Bob Dylan hasta Crosby, Stills & Nash repasamos la euforia inicial tras el lanzamiento de las bombas sobre Hiroshima y Nagasaki hasta el temor cuando la URSS desarrolló esa tecnología pocos años después (aquí puedes escuchar las canciones que se mencionan en el artículo).

El futuro de la impresión 3D es ya el presente

La tecnología de impresión en tres dimensiones o 3D lleva años integrada en el capítulo de las tecnologías revolucionarias con las que se dibuja el futuro, pero no acababa de despegar fuera de unas pocas aplicaciones de laboratorio o de interés muy específico. Ahora, la pandemia provocada por el virus SARS-CoV-2 le ha proporcionado un empujón que ha puesto de manifiesto su relevancia y su futura inserción en nuestra vida cotidiana. En este año en el que la salud ha sido la principal preocupación de gobernantes y gobernados, ha jugado un papel protagonista en diferentes aspectos y aplicaciones relacionadas con la medicina. Más allá incluso de este ámbito, la impresión 3D se ha abierto camino también en el sofisticado mundo de los reactores nucleares.

Texto: Belén Tobalina | Periodista científica, redactora de La Razón

La crisis sanitaria por la covid-19 ha impulsado en España el uso de la impresión 3D. Había tanta falta de material sanitario que un grupo de investigadores del CSIC, junto con varios hospitales y empresas, se pusieron a trabajar mano a mano. “La idea surgió de forma espontánea. Nos reunimos el comité gestor de la Plataforma FAB3D para ver qué podíamos hacer. Creamos un grupo de trabajo contando con distintos centros de investigación del CSIC y fabricantes para producir pantallas protectoras para los sanitarios y luego los hospitales nos llamaron para pedirnos otros productos”, recuerda Juan Rodríguez, del Instituto de Ciencia y Tecnología de Polímeros (ICTP-CSIC). Había que ganar tiempo. Y “la impresión 3D nos permitió atender unas necesidades en una situación en la que no había productos. El repunte de producción fue brutal en los meses más críticos de la pandemia” convirtiéndose así en un importante aliado, “cuando hay una ruptura de stock”.

Diseñaron válvulas para respiradores, torundas para PCR y pantallas de protección facial. En concreto, fabricaron “1.400 diademas para las pantallas” partiendo del diseño de Domotek. En la actualidad, ya son ocho hospitales con este tipo de dispositivos validado, aunque su uso estuvo limitado a la ruptura de stock. En el caso de los hisopos, cuatro hospitales están colaborando con el proyecto HISOPOC, financiado por el CSIC: el Hospital de Valdecilla (Santander), el de Biocruces (Bilbao), La Paz (Madrid) y el de Parapléjicos de Toledo. La idea partió de Domotek, que se hizo eco de que en EE UU los empezaban a fabricar así.

A nivel nacional, el hospital virtual de Valdecilla ha sido pionero. “Han fabricado más de 60.000 hisopos en 3D. Esta ha sido básicamente su única fuente de bastoncillos. Los otros tres no llegaron a fabricar, pero estamos validando nuestro modelo con la idea de poder comprar impresoras 3D para cada uno de estos hospitales con el fin de que puedan autoabastecerse de este producto, ya que en las condiciones actuales sale más rentable imprimirlo en 3D”. También hicieron conectores para equipos de protección, el sistema basado en máscaras de buceo integrales de Decathlon ante la falta de equipo de protección certificado. “Hicimos entre 150 y 200 unidades por resina y FDM”, es decir modelado por deposición fundida, una técnica con la cual para imprimir la pieza se utiliza una bobina de filamento, a solicitud del Gregorio Marañón.

En cuanto a los conectores para soporte respiratorio de los pacientes, “mandamos entre 40 y 50 kits al Gregorio Marañón y entre 35 y 40 al Clínico, de los modelos Charlotte y Dave. También participamos en la fabricación de más de 20 kits de conectores hechos con resina biocombustible del diseño del Hospital Infanta Leonor”, afirma. Todo ello gracias a que “no hubo problemas para conseguir filamento ni resina. Hubo empresas que nos regalaban filamento a cambio de que les retornáramos las piezas impresas para donarlas a hospitales”. No fueron las únicas donaciones. A ellas hay que sumar las de miles de ciudadanos anónimos que quisieron poner su granito de arena y los investigadores lo han devuelto a la sociedad al compartir todo el conocimiento aprendido sobre la impresión 3D de material sanitario en la web 3D4emergency, donde se pueden ver los modelos fabricados y validados, diseños y ficheros de impresión.

“La covid ha marcado un antes y un después en la impresión 3D. Bastantes hospitales verán esta tecnología como una herramienta esencial a incorporar en sus centros para poder fabricar a nivel interno”, estima el investigador, que ve difícil que en un futuro ambas tecnologías lleguen a competir, aunque “ya hay productos impresos en 3D con precios competitivos, como las torundas, que al ser tan pequeñas se producen en muy poco tiempo: 1.000 diarias con una máquina, de modo que los hospitales podrían autoabastecerse de torundas con una máquina de unos 6.000 euros”. En el caso de las pantallas, “no merece la pena. Tardamos siete horas en hacer tres coronas”. Le preguntamos si podrían producirse mascarillas: “Quirúrgicas hoy no. Pero hay de plástico flexible impresas en 3D que cuentan con una apertura para colocar el filtro, aunque se tardan hasta 11 horas para fabricar una sola mascarilla”.

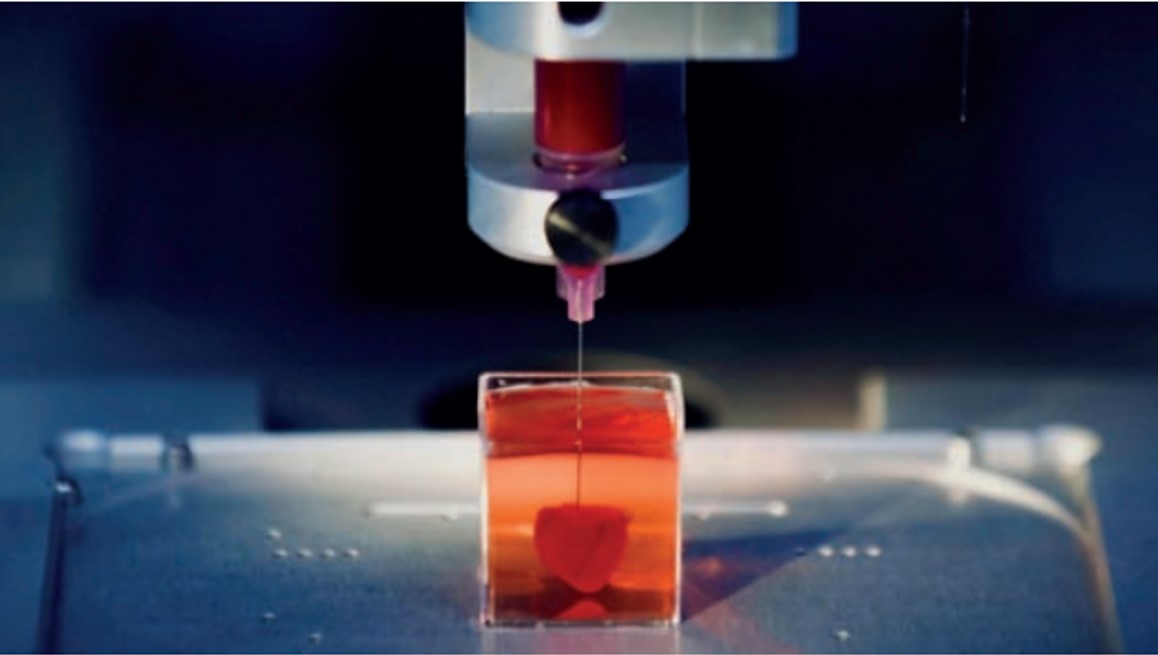

Corazones impresos

En muchos ámbitos se están dando pasos de gigante en fabricación aditiva. De hecho, aproximadamente un año antes de que la covid-19 cambiara nuestras vidas, investigadores de la Universidad de Tel Aviv, en Israel, crearon el primer minicorazón impreso en 3D que palpita, utilizando para ello tejido humano de un paciente, según publicó la revista Advanced Science. Nadav Noor, del Laboratorio de Ingeniería de Tejidos y Medicina Regenerativa de dicha universidad y primer autor del estudio, explica que para fabricar el corazón impreso en 3D “tomamos una pequeña muestra de tejido durante una biopsia. En concreto de epiplón, que es el tejido adiposo que rodea el abdomen y que puede obtenerse mediante un procedimiento mínimamente invasivo. Después, separamos las células y el material circundante. Mientras que las células se manipulan genéticamente para que sean células del corazón o las que forman vasos sanguíneos, el material restante se procesa para formar un gel. Mezclamos los dos y obtenemos la biotinta. Podemos formar muchos tipos de bioenlaces así. En mi investigación usamos uno para el tejido cardíaco y biotinta para los vasos sanguíneos”.

“Después —prosigue— los introducimos en la impresora junto con el modelo 3D a imprimir (basado en una tomografía computarizada o resonancia magnética) e imprimimos estos tejidos”. El tiempo varía: “Puede llevar unos minutos imprimir parches de corazón y unas pocas horas para un corazón pequeño a escala (del tamaño del corazón de una rata)”. A continuación, “incubamos los tejidos hasta que las células se organizan y los tejidos maduran. Después de 4-7 días, los parches cardíacos comenzaron a contraerse espontáneamente, por lo que, potencialmente, estos tejidos podrían trasplantarse en el órgano defectuoso para permitir que el órgano recupere su función”. Y una ventaja esencial: “Dado que los tejidos proceden del propio paciente, no serán rechazados por su sistema inmune”. “Además, imprimimos corazones humanos de unos 3 cm, con la estructura anatómica básica y los principales vasos sanguíneos”.

El dilema es cómo hacer que funcione como un órgano real. “El principal desafío que debemos superar es el cultivo y la maduración a largo plazo de los tejidos y órganos. Este paso es crucial para obtener el comportamiento fisiológico de las estructuras diseñadas (la capacidad de los corazones para contraerse sincrónicamente y bombear sangre). Estamos usando un biorreactor que le dará al corazón impreso las condiciones adecuadas para la maduración: temperatura, oxígeno, presión de flujo, etc. Ahora estamos en esta etapa. Después de un tiempo, las células comenzarán a comunicarse entre sí y a tener capacidad de bombeo”. Resulta prometedor, tanto que surge la pregunta de cuándo podría ser una realidad práctica. “No podemos predecir el tiempo que requerirá llevar estos desarrollos a la aplicación clínica y sería irresponsable hacerlo. Esperamos que el campo de la ingeniería de tejidos y la medicina regenerativa se desarrolle rápidamente, pero debemos ser pacientes, aún queda mucho trabajo por hacer. Ahora estamos investigando el comportamiento fisiológico de los tejidos diseñados. Si obtenemos resultados positivos, pasaremos a los experimentos en modelos animales”. De lograrse, supondría una revolución en el campo de los trasplantes y en el de las enfermedades cardiovasculares que son, según la OMS, la principal causa de defunción a nivel mundial: en 2012 murieron 17,5 millones de personas por este motivo. En España, 120.859 en 2018, según el INE.

No son los únicos que están investigando al respecto. En la Universidad de Minnesota han impreso en 3D una bomba cardíaca humana, según publicó en julio la revista Circulation Research, de la American Heart Association. En el pasado, diferentes investigaciones habían intentado imprimir células del músculo cardíaco, que se derivan de las células madre pluripotentes (que tienen el potencial de convertirse en cualquier tipo de célula del cuerpo) sin éxito. En este estudio, los investigadores cambiaron el proceso y funcionó. “Al principio, probamos cardiomiocitos de impresión 3D, y fallamos”, dijo entonces Brenda Ogle, investigadora principal del estudio. Después, descubrieron que podían lograr el objetivo de una alta densidad celular en menos de un mes para permitir que las células latieran juntas como un corazón humano. ¿Cómo? Imprimiendo las células madre primero.

“La bomba cardíaca se imprimió como una estructura completa de acuerdo con la plantilla de impresión, que se genera reduciendo la escala de una resonancia magnética de un corazón humano al tamaño de un corazón de ratón. Además, el tabique entre los ventrículos se eliminó parcialmente para proporcionar un paso para que el flujo unidireccional pudiera propagarse a través de la estructura impresa y facilitar la entrega de nutrientes. La estructura se modificó aún más para limitar las conexiones vasculares a dos vasos principales que se extienden desde la parte superior de la estructura, correspondientes a la aorta y la vena cava de la plantilla digital”, explica Ogle. Todo un acierto, ya que lograron que el modelo de músculo cardíaco que “mide hasta 1,3 cm de largo” se contrajera espontánea y sincrónicamente, precisa la experta, que recuerda que “algunos tejidos impresos en 3D, incluidos el hueso, la córnea, el oído y la piel, se han trasplantado con éxito al cuerpo humano y se encuentran actualmente en ensayos clínicos o preclínicos. Sin embargo, para órganos más complejos como el hígado, el riñón y el corazón, aún hay muchos obstáculos que superar antes de tenerlos en nuestro cuerpo”. Ahora bien, “este avance representa un paso crítico hacia la generación de tejidos a macroescala, y este modelo será útil para comprender la remodelación asociada con la progresión de la enfermedad cardíaca. También permitirá probar la toxicidad o eficacia de un fármaco y, dada la escala, es susceptible de probarse en ratones y, quizás, algún día, el trasplante clínico”, concluye.

El precio de los recambios

No es lo mismo llevar un traje a medida que uno de tienda. Lo mismo sucede con las prótesis, pero al igual que pasa con los trajes a medida el precio cambia. “Sigue siendo más caro imprimir prótesis en 3D a medida que hacerlos por talla”, explica Ferran Fillat Gomà, especialista en Cirugía Ortopédica y Traumatología del Hospital Parc Taülí (Sabadell) y director del Laboratorio de Impresión 3D. “El recambio de cadera estándar cuesta unos 4.000 euros, mientras que un recambio personalizado está entre los 10.000 y los 12.000”. Ahora bien, como destaca Fillat, utilizando esta tecnología “se reducen los tiempos de quirófano. Con una plantilla impresa en 3D ahorras entre 20 y 30 minutos en una cirugía. En los implantes, la cirugía dura entre 30 y 60 minutos menos, según la intervención que sea”. En un futuro “la idea es que el precio sea similar. De hecho, ya hay algunos productos en los que sucede” si se tienen en cuenta otros factores. “En una cirugía maxilofacial sale hoy más a cuenta optar por un implante personalizado que no por uno estándar, porque da menos complicaciones y ahorras tiempo, lo que al final iguala costes. En el caso de la prótesis de rodilla, tiene ya casi el mismo precio”. Por eso, “en los próximos cinco años se igualarán los costes”, estima Fillat. Por cierto, cuatro de las piezas impresas en 3D en este laboratorio pueden verse hasta el 19 de septiembre de 2021 en la exposición “PRINT3D” en Cosmocaixa.

Otra aplicación avanzada es el tratamiento de la patología del aneurisma del arco aórtico (de donde emergen los vasos vitales que irrigan el cerebro) utilizando un modelo 3D. El Hospital HM Montepríncipe se convirtió en septiembre en el primero en utilizarlo en España. El paciente tratado tenía una lesión con alto riesgo de rotura, por lo que había sido descartado para una cirugía abierta. Como no era posible usar una de las prótesis estándar de las que disponían, contactaron con el Fab Lab Madrid CEU que dirige Covadonga Lorenzo.

“Cuando el bazo sanguíneo está deteriorado se necesita hacer una endoprótesis, que requiere bastante tiempo para fabricarse. Al estar en pleno estado de alarma no había posibilidad y el paciente lo requería de forma urgente. Para reproducir a escala real la aorta de este paciente, usamos PLA, un plástico transparente que es más rígido que otros polímeros”. Hicieron varios prototipos calentando el plástico a temperatura de fusión y empleando una nube de puntos para hacer un modelado 3D exacto de la aorta. “Los hicimos translúcido, flexible y transparente para ver cuál les servía como molde”, ya que a un paciente no le puedes implantar material plástico dentro de su organismo. Después, los sanitarios emplearon esta reproducción como molde para poder hacer la endoprótesis que es la que le pusieron al paciente, quien recibió el alta 48 horas después de la intervención. Y todo ello sin esperas: “En una semana y media ya tenían el molde” porque en la fabricación de cada pieza se tardaron “entre siete y ocho horas”, en vez de tener que esperar más de cuatro semanas, algo esencial en pacientes de alto riesgo.

Descarga la revista completa

Descarga la revista completa