Contenido principal

Alfa 47

La cadena de suministro en centrales nucleares

La cadena de suministro en centrales nucleares Los procesos de la cadena de suministros de las centrales nucleares tienen una gran transcendencia para la seguridad. Se debe asegurar que los elementos y componentes que se instalen en la planta cumplen con los requisitos para los que han sido diseñados. Además, la cadena de suministro nuclear ha sido impactada por diversos sucesos, lo que ha llevado a los propietarios a tomar medidas para reducir su número y sus efectos. Las cuestiones más relevantes que han surgido en el ámbito de adquisición de equipos son el uso de componentes falsificados y fraudulentos, la obsolescencia, la utilización creciente de equipos digitales y el empleo de equipos de uso comercial para funciones de seguridad nuclear y protección radiológica. Texto: Santiago Arenzana Romeo | Técnico del CSN

L a garantía de calidad de las centrales debe garantizar que los equipos relacionados con la seguridad realizan sus funciones para mitigar los accidentes base de diseño. El panorama global de la industria nuclear difiere de unos estados a otros y, además, los requisitos de los componentes se generan en distintos niveles, lo que se denomina cascada de requerimientos. Podemos encontrar requerimientos en leyes, decretos y órdenes gubernamentales; regulaciones, licencias y autorizaciones de los cuerpos reguladores; y normas originadas por la industria. La gestión de la cadena de suministro consiste en la planificación y gestión de las actividades relacionadas con la adquisición, tratamiento y logística de equipos. También comprende la coordinación y colaboración con los suministradores, intermediarios, proveedores de servicios de terceros y clientes. Un fallo que impida el cumplimiento con los requerimientos puede ocasionar que un equipo relacionado con la seguridad falle o que no funcione durante el accidente base diseño. Aunque la responsabilidad de la seguridad nuclear es de los propietarios de las plantas nucleares, el regulador tiene el cometido de verificar que se logran los requisitos y se aplica el proverbio “trust but verify” (confía, pero verifica). Es decir, se presume que se realizan las actividades adecuadas para el cumplimiento de los requisitos, pero el regulador debe comprobar que los requerimientos se cumplen. En caso de que no existiera confianza en el regulador en el control de configuración de la planta podría ocurrir que se produjera una sanción o se tuvieran que sustituir gran cantidad de componentes relacionados con la seguridad.

Al mismo tiempo, la adquisición de equipos por las centrales nucleares es un proceso cada vez más delicado debido a las siguientes circunstancias:

- La dificultad para encontrar nuevos suministradores. En la actualidad no se construyen tantas centrales como anteriormente y antiguos proveedores abandonan el mercado nuclear.

- La presencia de nuevos suministradores. Esto exige un mayor esfuerzo para el cumplimiento de los requisitos de calidad. A su vez, se incrementa la posibilidad de cometer errores.

- La aparición de nueva normativa para los elementos relacionados con la seguridad.

- La llegada de nuevas tecnologías para centrales nucleares.

- Diferencias entre países. El proceso de licenciamiento, la normativa y los requerimientos varían entre los diferentes estados.

- Grandes dificultades para que los operadores nucleares encuentren componentes que cumplen con los requisitos originales de calidad y de diseño.

- A consecuencia de la globalización, los suministradores tienden a incrementar el número de sub-suministradores, lo que conlleva un seguimiento de los componentes y unas auditorías más difíciles.

- Exigencia de un mayor detalle para las actividades de abastecimiento de equipos relacionadas con el mantenimiento.

- Necesidad de controlar el inventario con el objetivo de que este no aumente demasiado conforme las centrales nucleares envejecen.

Como consecuencia de la complejidad para suministrar equipos, se necesita un control de la configuración y del diseño. Para ello, se han desarrollado las siguientes funciones relacionadas con la cadena de suministro:

- Auditorías de garantía de calidad de proveedores.

- Inspecciones en fábrica de suministradores.

- Inspecciones de recepción de equipos.

- Procesos de dedicación de equipos de grado comercial.

Formación de grupos funcionales de ingeniería de aprovisionamiento. Igualmente, la cadena de suministro en las instalaciones nucleares comprende los siguientes niveles:

- Nivel 1. Suministrador de la tecnología.

- Nivel 2. Integradores de sistemas.

- Nivel 3. Fabricantes de equipos.

- Nivel 4. Suministradores de sub-componentes y distribuidores.

- Nivel 5. Fabricantes y procesos.

- Nivel 6. Suministradores de materias primas y minería.

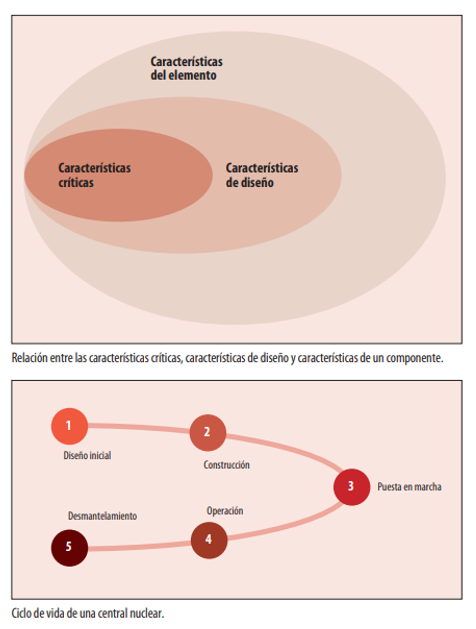

Además, el proceso de adquisición de equipos incluye todas las fases del ciclo de vida de una instalación nuclear (diseño inicial, construcción y puesta en marcha, operación y desmantelamiento). Por otra parte, las estructuras organizativas de los titulares son diferentes y afectan a las actividades de provisión de equipos.

Otro aspecto importante de la cadena de suministro es el cliente inteligente, definido como la capacidad de esa organización de entender claramente el producto o servicio suministrado. Este concepto fue introducido por el regulador del Reino Unido, la ONR (Office for Nuclear Regulation), y el OIEA ha tratado el asunto en sus publicaciones e incluye los siguientes aspectos:

Conocimiento completo de la necesidad del producto adquirido o servicio externo contratado, así como entendimiento de lo que se requiere a ese producto o servicio.

Comprensión de las especificaciones técnicas, el alcance, la normativa y los requerimientos.

Conocimiento de los plazos de entrega aproximado de los suministros. n Conocimiento de las características de la instalación y del emplazamiento.

Capacidad para supervisar el trabajo, de acuerdo con los procedimientos del suministrador y con su sistema de gestión, y realizar inspecciones técnicas.

Ser capaz de evaluar y aprobar el trabajo realizado por los suministradores.

Entender los resultados obtenidos por los proveedores.

Capacidad para asegurar una interacción regular con los suministradores.

Los procesos de adquisición de equipos se pueden separar entre relacionados y no relacionados con la seguridad. Se aplica un enfoque gradual para clasificar los equipos de la planta; es decir, los componentes pueden ser o bien de clase de seguridad 1, 2 o 3; o bien no relacionados con la seguridad. El sistema de calidad exigido a los equipos, sistemas y componentes relacionados con la seguridad es el indicado en la norma UNE 73401 Garantía de calidad en instalaciones nucleares”. Según esta norma el propietario es el responsable de la implementación del sistema de garantía de calidad. Los apartados relacionados con la cadena de suministro son: control del diseño; control de documentos de compra; instrucciones, procedimientos y representaciones gráficas; control de documentos; control de equipos y servicios adquiridos; identificación y control de elementos; control de desviaciones; acciones correctoras; registros de garantía de calidad; y auditorías. Los equipos relacionados con la seguridad son diseñados, fabricados, inspeccionados, instalados y probados de acuerdo con un programa de garantía de calidad. El nivel de detalle de las especificaciones y de la documentación de diseño varía en función de la clasificación de seguridad. Así mismo, tanto las inspecciones de fabricación y las auditorías a proveedores como las de la documentación y de los registros de calidad se ven afectados por la clase de seguridad del componente. Por otra parte, las centrales nucleares disponen de listas de calidad (Q-list) que muestran equipos relacionados con la seguridad de la instalación. De esta forma se pueden conocer los controles de calidad de cada componente y se facilita el proceso de adquisición de equipos. Igualmente, conviene subrayar que los equipos relacionados con la seguridad contienen tanto componentes relacionados con la seguridad como componentes no relacionados con la seguridad. Además, los elementos que estén destinados a usarse en varias posiciones de la instalación estarán sujetos a requerimientos más restrictivos.

enfoque gradual para clasificar los equipos de la planta; es decir, los componentes pueden ser o bien de clase de seguridad 1, 2 o 3; o bien no relacionados con la seguridad. El sistema de calidad exigido a los equipos, sistemas y componentes relacionados con la seguridad es el indicado en la norma UNE 73401 Garantía de calidad en instalaciones nucleares”. Según esta norma el propietario es el responsable de la implementación del sistema de garantía de calidad. Los apartados relacionados con la cadena de suministro son: control del diseño; control de documentos de compra; instrucciones, procedimientos y representaciones gráficas; control de documentos; control de equipos y servicios adquiridos; identificación y control de elementos; control de desviaciones; acciones correctoras; registros de garantía de calidad; y auditorías. Los equipos relacionados con la seguridad son diseñados, fabricados, inspeccionados, instalados y probados de acuerdo con un programa de garantía de calidad. El nivel de detalle de las especificaciones y de la documentación de diseño varía en función de la clasificación de seguridad. Así mismo, tanto las inspecciones de fabricación y las auditorías a proveedores como las de la documentación y de los registros de calidad se ven afectados por la clase de seguridad del componente. Por otra parte, las centrales nucleares disponen de listas de calidad (Q-list) que muestran equipos relacionados con la seguridad de la instalación. De esta forma se pueden conocer los controles de calidad de cada componente y se facilita el proceso de adquisición de equipos. Igualmente, conviene subrayar que los equipos relacionados con la seguridad contienen tanto componentes relacionados con la seguridad como componentes no relacionados con la seguridad. Además, los elementos que estén destinados a usarse en varias posiciones de la instalación estarán sujetos a requerimientos más restrictivos.

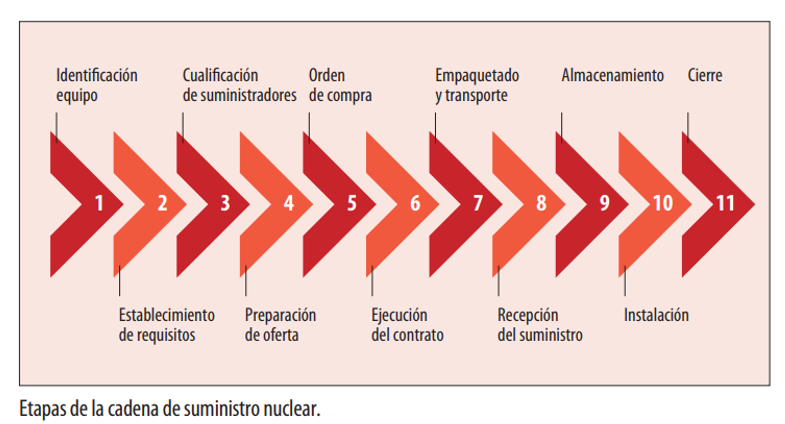

Etapas de la cadena de suministro nuclear

1. Identificación del equipo que se necesita adquirir. Las solicitudes de elementos pueden venir de diferentes fuentes como cambios de diseño, repuestos de mantenimiento, componentes estratégicos o abastecimiento de almacén. En el caso de que el equipo que se desea obtener sea costoso es posible que se necesite aprobación financiera por parte de la organización. Las centrales nucleares suelen elaborar un plan de adquisición de equipos que sirve para que los suministradores estén preparados con antelación y puedan planificar sus actividades.

2. Establecimiento de requisitos técnicos, de calidad y comerciales. Los requisitos técnicos se determinan para trasladar al suministrador los parámetros del equipo que son importantes. Estos requisitos incluyen una completa identificación del elemento o servicio a suministrar; la clasificación de seguridad del equipo; las normas aplicables; y otras características técnicas no necesarias para la seguridad, pero necesarias para el correcto diseño y funcionamiento del equipo. La propagación de los requisitos a los diferentes elementos de cada equipo requiere un esfuerzo de ingeniería sustancial. En la práctica se suelen utilizar listas de chequeo para que no se omita ningún requisito importante. La extensión de los requisitos depende de la complejidad del equipo y de su clasificación de seguridad. Además, se recomienda que los requisitos sean suficientemente amplios, para que los suministradores puedan ofrecer equipos y componentes que los cumplan; y claros, para que los proveedores los puedan entender. Los requisitos de calidad son programas y actividades necesarias para asegurar que las propiedades de un elemento se cumplen. En equipos relacionados con la seguridad estos requisitos son coherentes con la norma UNE 73401. Algunos ejemplos son requerimientos del sistema de gestión; documentación, procedimientos y planos; almacenamiento y transporte; inspecciones y pruebas; cualificación del personal; y declaración de no conformidades.

Por último, los requisitos comerciales más comunes son el precio, las condiciones de financiación y modos de pago, el plazo de suministro, los incentivos y penalizaciones, y los seguros y garantías.

Junto con los requerimientos es preciso que el departamento de ingeniería establezca los criterios de aceptación para asegurar que estos se cumplen. Por otro lado, es conveniente que los requisitos de puedan verificar de forma objetiva. Así mismo, se acostumbra a establecer al menos un criterio de aceptación para cada función de seguridad del equipo. Es importante aclarar que las características críticas de un elemento son un subconjunto de las características del diseño, así como de las propiedades del elemento.

3. Cualificación de los suministradores. El proveedor debe superar unas auditorías o unas pruebas de cualificación del producto antes de la adjudicación del contrato. En el caso de que se identifiquen desviaciones o no conformidades se realiza un seguimiento de estas y la implantación de acciones correctivas por parte del suministrador. Finalmente, los proveedores que superan el proceso de cualificación forman parte de la lista de suministradores aprobados (LSA).

4. Preparación de la Oferta. Una vez que se han aprobado los suministradores y se han establecido los criterios de aceptación se realiza una invitación de oferta. Los métodos para obtener la oferta pueden ser abiertos o cerrados. Posteriormente, los proveedores preparan sus ofertas y se las envían al cliente, que las recibe y las abre. Acto seguido, el cliente evalúa las ofertas y selecciona el suministrador de acuerdo con unos criterios establecidos tratando de que el proceso sea justo, transparente, objetivo y auditable.

5. Preparación y envío de la orden de compra. En este paso los requerimientos técnicos y comerciales se plasman en una orden de compra y se envían al suministrador. La orden de compra suele contener los siguientes puntos:

- Alcance n Requisitos técnicos n Requerimientos de formación

- Requerimientos de inspección y pruebas n Obligaciones del suministrador

- Acceso a las instalaciones del suministrador n Normativa aplicable

- Documentos y registros

- Confidencialidad de la información n Propiedad intelectual

- Condiciones y calendario de envíos n Sucesos de causa mayor

- Leyes aplicables y jurisdicción n Rescisión unilateral

- Condiciones de disolución de la orden de compra

- Suministro de equipos patentados n Proceso de control de no conformidades

- Control de contratistas

- Precio

- Indemnizaciones

- Garantías, seguros

- Transporte n Incentivos

- Penalizaciones

Seguidamente, es común efectuar un intercambio electrónico de datos donde se incorpora la orden de compra con los documentos relacionados y el pago y se adjudica el contrato al suministrador seleccionado. La documentación del contrato se coteja y finaliza antes del envío con los acuerdos y condiciones. El contrato se firma por duplicado por el titular de la instalación y por el proveedor.

6. Ejecución del contrato. Después de la orden de compra y la adjudicación del contrato comienzan las actividades de producción y las actividades de inspección. Durante la fase de ejecución del contrato los suministradores pueden solicitar cambios en el contrato y se hace seguimiento del mismo con el fin de llegar a acuerdos. Se recomienda que antes de empezar la ejecución del contrato se realice una reunión donde se revise el contrato firmado. Los puntos principales a tratar en esta reunión son:

- Organización y comunicaciones. Protocolos de comunicación

- Papeles y responsabilidades

- Calendario de trabajo y control

- Cambios de alcance

- Documentos entregables

- Disposición para empezar el trabajo

- Potenciales riesgos y dificultades

- Cláusulas del contrato

- Aspectos particulares del emplazamiento o lugar donde se ejecuta el proyecto (accesos, seguridad física)

Posteriormente se monitoriza el trabajo del proveedor con la ayuda de informes de estado de actividades, llamadas por videoconferencia, reuniones planificadas con el suministrador y auditorías de seguimiento. En esta fase se comprueba que se cumplen los criterios de aceptación por los siguientes medios:

Revisión de la documentación del suministrador con auditorías de ingeniería.

Inspección en fábrica. Se realizan cuando es necesario revisar características del equipo que no se podrán verificar cuando ya esté fabricado. Suelen efectuarse cuando el sistema o equipo a suministrar tiene una cierta complejidad, permite identificar los defectos en una etapa temprana para establecer y tomar acciones correctivas a tiempo. Estas inspecciones se planifican con antelación y se documentan los resultados obtenidos.

fabricado. Suelen efectuarse cuando el sistema o equipo a suministrar tiene una cierta complejidad, permite identificar los defectos en una etapa temprana para establecer y tomar acciones correctivas a tiempo. Estas inspecciones se planifican con antelación y se documentan los resultados obtenidos.

Puntos de espera. Son de verificación obligatoria, el trabajo no puede proseguir sin la autorización de la persona designada, que verifica la calidad del trabajo realizado. Normalmente se establecen para comprobar aspectos críticos que no se pueden examinar más tarde. Se deben planificar los puntos oportunos, pero no en forma excesiva porque detienen la fabricación y aumentan los plazos y costes de producción.

Los puntos de inspección. Son aquellos en los que una persona (puede ser un ingeniero, un consultor o un inspector externo) revisa o efectúa pruebas a un componente, método o proceso. El fabricante tiene la obligación de notificar al cliente y al inspector, pero no es necesario detener la producción.

Las pruebas de aceptación en fábrica o pruebas FAT (Factory Acceptance Test) se realizan para comprobar que se cumplen los requisitos. Frecuentemente se llevan a cabo en presencia del cliente y a veces con una agencia de inspección. Las pruebas se efectúan siguiendo un procedimiento y los resultados se documentan. En el caso de encontrarse fallos, se deben documentar y tomar las acciones correctivas para resolverlos.

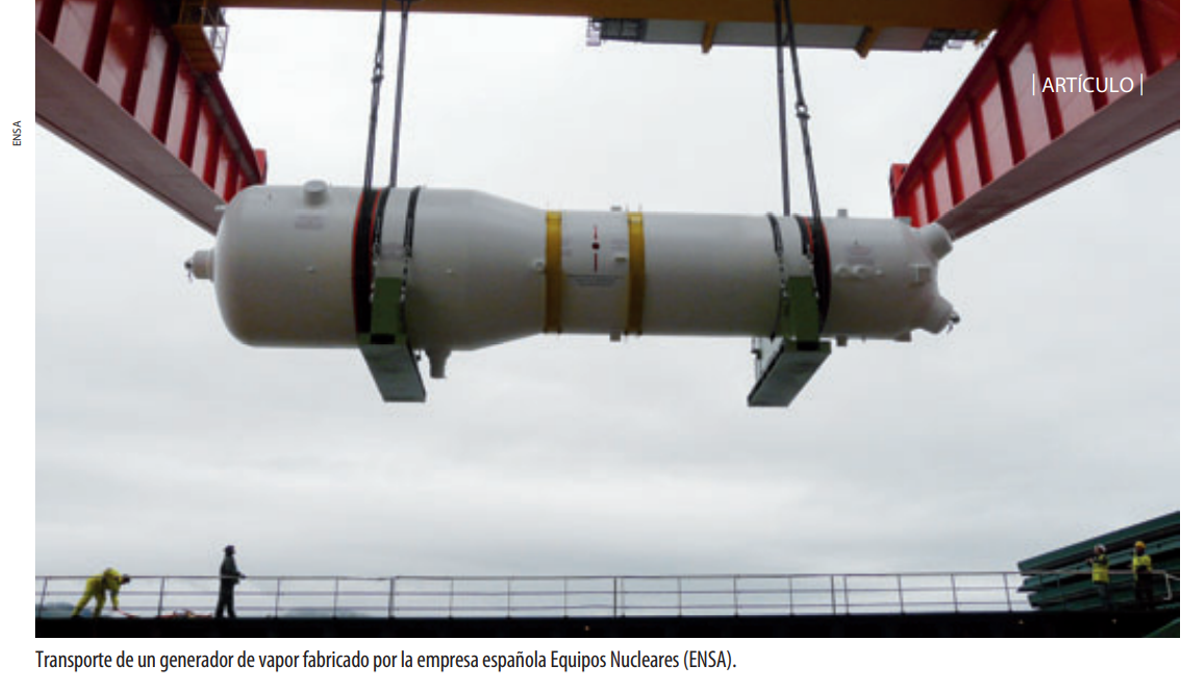

7. Empaquetado y transporte. El empaquetado y el transporte adecuado es crucial para evitar que los equipos sufran daños. Tan pronto como se terminan las pruebas FAT y se chequea finalmente el producto, este se empaqueta y se envía al cliente. El empaquetado tendrá en cuenta el tipo de elemento suministrado, la duración del transporte, puntos de almacenamiento intermedios, los puntos de inspección en tránsito y las consecuencias que se originarían en caso de daño o pérdida del suministro.Para los grandes equipos puede ser necesario llevar a cabo un estudio de transporte. En esta línea, los subcontratistas que realicen maniobras de izado deberán demostrar que tienen experiencia en transporte de equipos pesados y realizar un estudio de cargas pesadas en la instalación para asegurar que no se dañarán otros equipos relacionados con la seguridad durante las maniobras. Con respecto al etiquetado de la mercancía, este contiene la información necesaria sobre la ubicación del bulto y se utiliza la localización GPS para conocer la situación geográfica del artículo.

8. Recepción del suministro. En esta etapa de la cadena de suministro se realiza una inspección de recepción al material entregado. Esta inspección se efectúa cuando el equipo se sirve en la instalación donde tiene que ponerse en servicio. En primer lugar, se verifica la identidad del producto suministrado, verificando su autenticidad y trazabilidad, y se comprueba que la cantidad suministrada es la correcta. En segundo lugar, se examina la documentación comprobando que se cumplen los requerimientos y verificación de las certificaciones del equipo.

En las inspecciones de equipos estándar simplemente se revisan los daños; sin embargo, para equipos de seguridad se realiza una inspección más detallada y se realizan pruebas como verificación de materiales y comprobaciones eléctricas. Los equipos que no superan los exámenes se separan de la línea de suministro para que no puedan ser utilizados en la instalación.

Así mismo, se debe comprobar el etiquetado correcto especialmente en productos químicos y peligrosos. El personal que realiza la recepción estará entrenado en la detección de materiales fraudulentos. Después de la inspección de recepción, al equipo suministrado se le asigna un código y pasa a formar parte del sistema de la organización.

9. Almacenamiento. Tras la recepción del material se almacena el equipo hasta que vaya a ser utilizado. Los elementos relacionados con la seguridad deben guardarse adecuadamente. En las normas ANSI N45.2.2.2 (1978) y ASME NQA-1 (2008) se definen cuatro niveles o categorías de almacenamiento en función de las características físicas del equipo. Por otro lado, es esencial considerar los factores que pueden dañar los equipos durante esta etapa:

- Las condiciones ambientales de almacenamiento. Es decir, la humedad, temperatura, luz o radiación ultravioleta, contaminación ambiental, campos magnéticos, electricidad estática y gases inertes.

- Las maniobras de carga y descarga en almacén.

- La presencia de materiales inflamables o sustancias peligrosas.

- Las tareas de mantenimiento a realizar en almacén. Por ejemplo, lubricación, comprobación de niveles de aceite, activación de partes móviles, recarga de baterías y mantenimiento del secado de las baterías.

Algunos elementos se degradan durante el almacenamiento y únicamente pueden conservarse en almacén durante un periodo determinado, llamado tiempo en estantería. Los elementos susceptibles de degradación son: componentes no metálicos, elementos cualificados ambientalmente, elementos rotativos y algunos componentes electrónicos. Es preciso conocer el tiempo de almacenamiento de estos elementos para asegurar que no se sobrepase el tiempo límite de almacenamiento.

Es necesa

rio establecer un control de configuración de tal forma que se pueda conocer la cantidad de elementos de cada tipo disponibles en almacén y controlar el inventario. Hay que tener en cuenta que un excesivo stock tiene un coste importante para la organización. Por otra parte, si el stock es escaso podría haber problemas de desabastecimiento de equipos críticos.

Así pues, es beneficioso seguir una estrategia de optimización de inventario, segregar los elementos que presentan no conformidades, establecer medidas para prevenir el deterioro o la pérdida de elementos y disponer altos niveles de seguridad física del almacén. Cuando el material se va a utilizar es habitual ubicarlo en almacenes locales en la planta durante un espacio corto de tiempo. El material de embalaje que se introduce en la isla nuclear se limita con el fin de minimizar la cantidad de material radiactivo y el riesgo de incendios.

10. Instalación. En esta etapa se instala el equipo a través de una orden de trabajo. Es posible que haya que realizar pruebas posteriores a su instalación. Estas pruebas forman parte del proceso de puesta en marcha y sirven para comprobar aspectos que no se pueden verificar en fábrica o detectar daños ocurridos durante el transporte. También se realizan para asegurar que un sistema completo funciona según las especificaciones establecidas, no solamente el componente instalado. Es importante mencionar que el material excedente se devuelve a almacén.

11. Cierre. Una vez que se ha entregado toda la documentación acordada en el contrato se lleva a cabo un proceso formal de cierre y se efectúa el pago final. Para concluir, se evalúa la actuación del suministrador y se informa para que pueda mejorar el proceso de provisión. Se valora la calidad, la puntualidad, el servicio, la cultura de seguridad y la comunicación.

Tratamiento de no conformidades

Las no conformidades tienen lugar cuando el producto no cumple con los requisitos y pueden ser identificadas durante la recepción, el montaje, la puesta en marcha o durante su uso. Una no conformidad se debe subsanar, determinar las causas, realizar la extensión de condición y tomar las acciones correctivas necesarias para corregir las causas. En una compañía con una cultura de seguridad sólida cualquier trabajador será capaz de transmitir con facilidad las no conformidades sin represalias.

Contenido digital no declarado

En las instalaciones nucleares se sustituyen componentes eléctricos por otros similares. La NRC publicó el RIS 2016-05 avisando que en varias centrales nucleares se habían reemplazado componentes eléctricos por otros análogos, pero con contenido digital que no había sido identificado por los titulares. Estos componentes son circuitos altamente integrados, como procesadores o dispositivos lógicos programables, que se alimentan de las instrucciones de una máquina para realizar su función. Además, al introducir este tipo de elementos se pueden generar nuevos modos de fallo no contemplados en el diseño original. En otras palabras, cuando se instala un componente cuyo contenido es desconocido no se realiza la evaluación que ingeniería tiene que realizar en estos casos ni se comprueba la funcionalidad del componente en las tareas de mantenimiento preventivo.

Obsolescencia

Un aspecto importante a tener en cuenta de la cadena de suministro es la obsolescencia, que puede causar numerosos problemas de seguridad, así como pérdidas económicas y recargas más largas. El alargamiento de vida de las centrales nucleares provoca que se tengan que tratar problemas relacionados con la obsolescencia con más frecuencia. Para solucionar estos problemas es deseable ser proactivo y anticiparse a las dificultades. El proceso de gestión consiste en la detección, la priorización y la implementación de un plan de acción. Algunos métodos adoptados para solucionar los problemas de obsolescencia pueden ser la compra de grandes cantidades de componentes críticos, empleo de inventarios comunes en instalaciones similares, búsqueda de proveedores alternativos, ejecución de modificaciones de diseño o ingeniería inversa.

Proceso de dedicación comercial

El proceso de dedicación de grado comercial se utiliza para asegurar de forma razonable que un elemento fabricado según los estándares de la industria convencional puede realizar las funciones de seguridad para las que ha sido diseñado. La principal razón por la que se ha establecido el proceso de dedicación de grado comercial en la industria nuclear es la reducción del número de centrales nucleares en construcción. Esto ha originado que una gran cantidad de suministradores no mantengan los sistemas nucleares de gestión o los programas de garantía de calidad.

En primer lugar, el proceso de dedicación consiste en la identificación de las funciones de seguridad del componente y la determinación de cómo podría fallar el componente para realizar sus funciones de seguridad. En segundo lugar, se elabora una lista de características críticas del elemento con sus criterios de aceptación. A continuación, se identifican los métodos de dedicación para la verificación de los criterios de aceptación. Por último, se llevan a cabo acciones de verificación para cada una de las características críticas mediante uno o más métodos de aceptación (realización de pruebas e inspecciones, entrevista a un proveedor comercial, verificación de las fuentes, registros de rendimiento del componente).

Componentes falsificados o fraudulentos

El uso de elementos falsificados o fraudulentos, llamados CFSI (Counterfeit, Fraudulent and Suspect Items), ha aumentado considerablemente en los últimos años y es un problema que tiene que afrontar el sector de la energía nuclear. Además, esta cuestión es una seria amenaza para la seguridad nuclear, la protección radiológica y la seguridad de los trabajadores. Para tratar esta complicación cada organización debería estar informada y asegurar que existen procesos efectivos para el mitigar el riesgo de CFSI. Estos procesos contienen medidas de prevención, detección y control de elementos falsificados. Este asunto se extiende desde el equipo acopiado hasta las materias primas u otras sustancias empleadas en las instalaciones. La terminología aplicada relacionada con los CFSI es la siguiente:

- Elemento genuino: es aquel elemento que ha sido producido y certifica sin el propósito de falsificar.

- Elemento no conforme: es aquel que no cumple los requisitos requeridos, pero que se suministra sin la intención de falsificar.

- Elemento sospechoso: es aquel en el que existe alguna indicación por inspección visual, inspección o pruebas de que no es genuino.

- Elemento fraudulento: se falsea intencionalmente con la intención de engañar, incluidos los elementos proporcionados con identificación y certificación falsificada o inexacta. También puede incluir artículos vendidos por entidades que tienen el derecho legal de fabricar una cantidad específica de un artículo, pero no de producir una cantidad mayor que la autorizada y venden el excedente como inventario legítimo.

- Elemento falsificado: artículo que se fabrica, reacondiciona o altera intencionalmente para imitar productos originales sin autorización para hacerse pasar por auténtico.

Descarga la revista completa

Descarga la revista completa